分级破碎机中耐磨材料的发展

纵观金属耐磨材料的发展历史,它先后经历了从普通白口铸铁到高锰钢,再到镍硬铸铁和铬系白口铸铁等几个阶段,这些耐磨材料各有利弊,都在不断完善,但总的趋势是向着提高材料性价比方向发展。多年来,国内外耐磨材料研究领域的工作者对其进行了大量的研究试验,使耐磨材料的性能不断提高,生产工艺逐渐简化。在矿山、建材、冶金和发电等行业,耐磨材料极其重要。

耐磨金属材料的生产和应用经过了30 多年研究与发展的高峰期,现已趋于稳定,并有自己的系列产品和企业标准、国家标准。经历了从高锰钢、普通白口铸铁、镍硬铸铁到高铬铸铁的几个阶段,目前已发展为耐磨钢和耐磨铸铁两大类。

分级破碎机是利用矿物质的抗压强度远高于抗剪和抗拉强度(数据表明,岩石的抗压强度和抗拉、抗剪强度比大致为10∶1)这一原理,混合物料进入破碎机后,物料在两破碎辊之间以及破碎辊与梳齿板之间排出, 产品由于受到这两处间隙的控制,超过粒度的大颗粒不会排除, 在两齿辊之间被卡住,受到拉力和剪应力的作用而被破碎;但小于此间隙的合格颗粒将被顺利排除。因此,生产中机器显示了良好的粒度控制功能和一定的分级功能,故命名为分级破碎机。

分级破碎机自诞生之日起,就面临着材料的选择问题。高锰钢、合金钢、高铬钢及高铬铸铁等都得到了应用。目前破碎齿的材料以中、低碳钢为主,不同厂家通过添加合金元素来提高其耐磨性能,但为防止技术外泄,各破碎机生产厂家对材料配方均严格保密,就现场应用情况来看,耐磨性能较差。

煤炭作为当今的主要能源, 正在不断地被消耗,这就造成煤炭的品味降低,而且分级破碎机的应用也正向非煤领域如氧化铝等金属矿扩展,这也对分级破碎机提出了更高的要求,所以在破碎机机械结构日趋成熟的情况下,破碎齿耐磨材料可靠性的研究已成为破碎机研究的重大核心技术。

目前国内外解决破碎齿耐磨性问题的途径有2种:(1)用合金钢铸造破碎齿基体后,在破碎齿上堆焊耐磨材料,这种破碎齿采用手工焊接,劳动强度大,耐磨层较薄,其使用寿命一般在150~180 d;(2)整体铸造耐磨钢, 这种破碎齿的使用寿命较长,但由于材料单一,使设备的应用领域受到限制,而铸造工艺也不是特别成熟, 整体铸造存在较多缺陷。国内外厂家都在积极研制新的耐磨材料,并优化现有的铸造工艺,减少铸造缺陷,以此提高分级破碎机的整体性能。

分级破碎机破碎齿耐磨材料的发展方向:(1)对分级破碎机的耐磨机理进行理论研究,并结合耐磨金属各合金元素的研究, 寻找物料特性、合金元素对材料耐磨性能的影响,达到不同物料特性,采取不同材料配方的目的,开发经济实用的新型耐磨材料;(2)研究破碎机耐磨材料的生产工艺,主要是材料的热处理工艺,从这2 方面提高分级破碎机破碎齿的使用寿命、减少资源的浪费。

只要广大科技工作者不断地努力创新; 使用单位合理选择与使用耐磨材料,二者相互配合。分级破碎机的耐磨材料从品种数量到质量、工艺技术,使用效果,综合技术经济指标,一定会有巨大的进步。

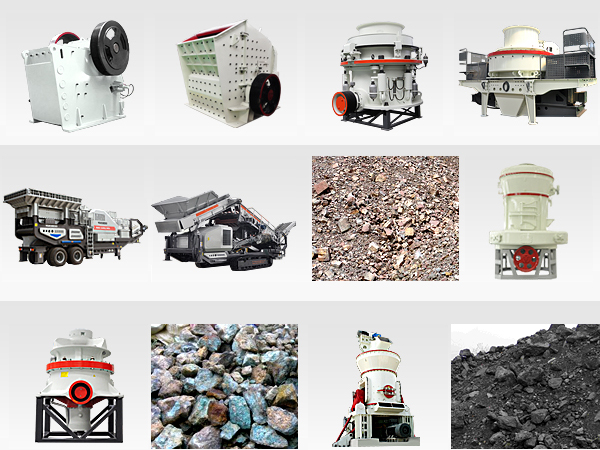

- >> PE系列颚式破碎机

- >> JC系列欧版颚式破碎机

- >> PF系列反击式破碎机

- >> HPC系列圆锥破碎机

- >> HCS单缸液压圆锥破碎机

- >> CS系列圆锥破碎机

- >> PY系列圆锥破碎机

- >> GZD系列振动给料机

- >> YZS系列圆振动筛

- >> XSD系列洗砂机

您的当前位置:

您的当前位置: