水泥厂磨粉工艺流程加入大型冲击式破碎机

一般水泥厂配置较多的都是粉磨系列的产品设备,粉磨设备对于磨料进料要求,一般都较细,如果遇到大块物料则可能无法满足磨细的条件。其实可以在磨粉机前端配置一台冲击式破碎机,以对物料进行一个过渡性粉碎,通过振动筛的筛分,把不满足磨粉机进料要求的物料重新回流进入冲击式破碎机进行过渡性粉碎,再将其导入水泥磨中进行磨成细粉。

广西某水泥厂就对水泥粉磨工艺流程进行改进,增加大型冲击式破碎机的阶段,让其将不符合水泥磨机工艺要求的物料回转再进行细碎。出窑熟料经****颚式破碎机粗破碎后由皮带机输送到提升机,再进入回转筛进行筛选(细料孔径<10mm)直接进入磨机,粗料进入立式冲击破碎机进行再破碎#破碎后的物料经提升机到回转筛行再次筛选。如此循环,采用闭环破碎控制方式确保入磨物料的粒度始终保持在预定的标准内。自采用冲击式破碎机之后,粉磨系统工艺流程运行状况良好。在更换第1套喷射口衬板时$共破碎水泥熟料19245t同时对破碎机的转动部分及反击板进行了检查,转动部分正常无故障$反击板轻微磨损,估计可破碎熟料10万t以上。

1.破碎系统新增运行费用E系统电耗约77842元/年,破碎机喷射口衬板及附属机械维修费31300元/年2.改造后的经济效益计算E破碎机投入运行后,系统台时产量平均提高2t/h以上,吨水泥粉磨电耗下降3.5kWh/t全年增产水泥17664t多创利润529920元。3.全年实际增加效益420778元。

与同1、运行可靠#该破碎机转子校过动静平衡,运行平稳,轴承采用稀油冷却,且有断油保护装置,确保设备正常运行。2、运行费用低,耐磨件质量较好,磨耗率低,只有1.58万元/年,电动机匹配功率小,只有45kW而同类型产品耐磨消耗高达4万元/年,电动机匹配为55kw。3、设备结构简单,维修方便,运行率高,更换喷射口衬板仅需4h左右,反击衬板1年只需更换1次,耗时约10h左右。4、易破件少,较耐用。转子和喷射口衬板的材质为多元合金钢,喷射口衬板破碎熟料寿命可达2万t,反击衬板寿命可达4万t以上。5、匹配电动机功率相对较大,按实际运行仪表显示电流值仅为35~40A,电动机的功率选配可为30kW。6、喷射口反击衬板磨损不均匀,利用率低,如能解决这个问题,喷射口衬板的使用寿命还能够提高。

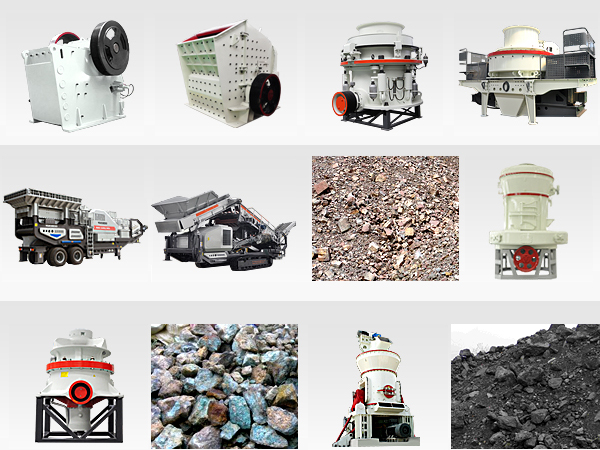

- >> PE系列颚式破碎机

- >> JC系列欧版颚式破碎机

- >> PF系列反击式破碎机

- >> HPC系列圆锥破碎机

- >> HCS单缸液压圆锥破碎机

- >> CS系列圆锥破碎机

- >> PY系列圆锥破碎机

- >> GZD系列振动给料机

- >> YZS系列圆振动筛

- >> XSD系列洗砂机

您的当前位置:

您的当前位置: