大型破碎机的修复工作

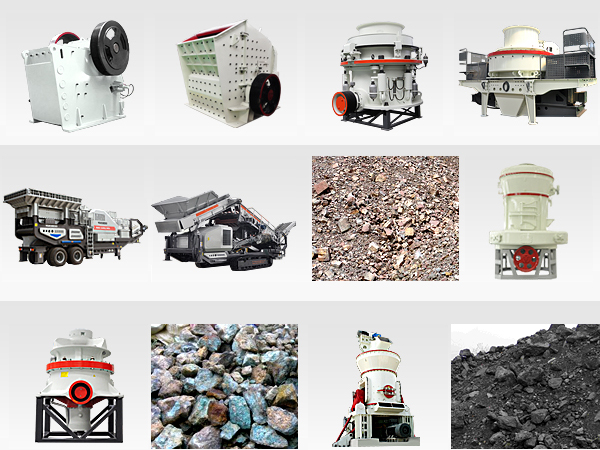

新投产超大型号的颚式破碎机、反击式破碎机、圆锥破碎机和冲击式破碎机等设备,预计达到国内具有这种****创新和制造能力的为数不多的企业之一。随着大型主配破碎机设备的型号升级,随之超大产量的移动破碎站也列入了产能升级计划中。届时,大型移动破碎站,大型颚式移动破碎站,大型反击式移动破碎站,大型圆锥移动破碎站和大型冲击式移动破碎站等也将问世。

大型颚式破碎机的主轴承大多采用对开式滑动轴承,轴承内衬大多是由巴氏合金制成。这种轴承刮研技术要求较高,刮研不好或间隙调整不当,会导致研瓦或烧瓦事故。我矿使用的是 900×1 200 mm 简摆式颚式破碎机。由于各种原因,其主轴承的损坏率比较高。在长期的换瓦实践中,我们总结了一套良好的换瓦刮研与间隙调整方法,现介绍如下,供大家参考。

刮研轴瓦应以轴为基准,两者对研后利用内孔刮刀进行刮削。刮瓦的程序是先初刮下瓦,再初刮上瓦,然后精刮整个瓦,**后刮侧间隙及存油点。轴瓦的刮研一般可分为粗刮、细刮和精刮三个过程。刮研时应采取先重后轻、刮重留轻、刮大留小的原则。在刮研轴瓦时,不仅使接触点、接触角符合技术要求,而且要使顶、侧间隙达到规定的数值。

(1) 上、下瓦的粗、细刮研首先把两下瓦装在轴承座中,然后在主轴上涂上一层显示剂(如红丹粉、红倩油等) ,将主轴装于轴承内,并向正反方向转动两三圈,接着将主轴取出,根据轴承上着色点的分布情况进行粗刮。粗刮阶段可采用正前角刮削。头几遍手可以重一些,多刮去一些金属,以便加快刮研进度。当接触面积达到 50% 时,就该细刮了。在细刮阶段可采用小前角刮削,刀迹应与轴瓦中心线成 45°角,刮时不能用力过大,防止刀迹产生波纹。刮削的刀迹要左右交叉,直到接触角范围内的接触斑点均匀密布,主轴水平度误差在 0.2 mm/ m 之内为止。上瓦粗细刮研的方法及要求与下瓦的粗、细刮研方法要求基本相同。所不同的是把上瓦放在主轴上方进行对研。

(2) 上、下瓦的精刮研上、下瓦经过粗、细刮研后,接触斑点仍然较大,需进一步进行精研。首先在上、下瓦接合面上加上瓦口垫片,将主轴、上瓦、定位销装好,拧紧螺丝,使主轴按正常运转方向转动几圈,然后拆掉上瓦,吊走主轴,进行精研工作。刮研时,****用负前角刮削,直至接触面上的接触斑点符合技术要求为止 (如表3所示) 。

(3) 刮侧间隙和存油点精刮完成后,应刮侧间隙和存油点。刮研侧间隙时,两端应留出一部分,防止油从瓦的两侧流出,从而保证轴瓦的润滑。在瓦的接触部分和不接触部分之间,应使其逐渐过渡,不允许有明显的界限。接着在轴瓦的接触弧面上刮存油点,存油点是用来储存润滑油的。存油点可采用圆形或扁形,深度一般为 0.3 ~ 0.5 mm,面积为 15~ 30 mm2,总面积不应超过接触弧面的1/ 5。

轴瓦的间隙决定油楔的厚度,并影响主轴的运转精度。轴瓦间隙过大会引起设备振动,降低设备寿命;轴瓦间隙过小又会导致烧瓦。因此,合理调整轴瓦间隙是一个重要问题,必须使其达到规定的标准 (如表 2所示) 。

(1) 顶间隙 C 的调整与测量方法顶间隙的高度可用增减轴瓦接合面处瓦口垫片的厚度来调整。垫片数量越少,轴瓦压实情况越好,设备运行越平稳。所以在保证不出现烧瓦的情况下,垫片越少越好。顶间隙的测量方法通常采用压铅法来测量。

(2) 侧间隙的调整与测量方法轴瓦和轴颈之间的侧间隙,通常是采用塞尺来测量。测量时,塞尺插入间隙中的长度不应小于轴径的 1/ 4。轴瓦接合面的侧间隙应是均匀相等的。

(3) 轴向间隙的测量方法轴瓦的轴向间隙,一般用塞尺进行测量。

经过多年实践,我们认为轴瓦的顶隙应为轴径的 0.15 %~0.2 %,侧隙应为顶隙的 60% ~ 100 %,轴向间隙应为 1 ~ 3mm 为****。

组装时,首先要把轴瓦、轴颈、集油器及润滑油管路清理干净。然后将主轴瓦、连杆瓦等组装完毕。安装三角带时,应使其比正常运转时略松一点。试车时,先开动油泵,并使供油量比正常运转时略大一些。如在试车过程中没有出现油温明显升高和电流明显增加的现象,就说明检修成功,设备可以投入正常使用了。

- >> PE系列颚式破碎机

- >> JC系列欧版颚式破碎机

- >> PF系列反击式破碎机

- >> HPC系列圆锥破碎机

- >> HCS单缸液压圆锥破碎机

- >> CS系列圆锥破碎机

- >> PY系列圆锥破碎机

- >> GZD系列振动给料机

- >> YZS系列圆振动筛

- >> XSD系列洗砂机

您的当前位置:

您的当前位置: